Одним из наиболее востребованных методов обработки металлоизделий выступает резка. Для этого применяются различные методы и оборудование, в том числе, при помощи лазерного луча или плазменной струи. Оба этих метода относятся к наиболее производительным и точным, они подходят для обработки листового и другого типа изделий, отличаются высоким качеством.

Особенности лазерной резки

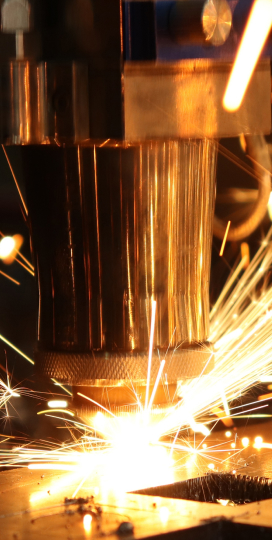

Лазерная резка – современный метод металлообработки, позволяющий получить сложные заготовки, выполнить точный раскрой листового металла. Для резки используется лазерный луч с высокоточной фокусировкой, который воздействует на металлоизделие в непрерывном режиме. Во время воздействия луча поверхность быстро нагревается, достигает точки плавления, после чего расплав удаляется газовой струей под очень высоким давлением. Материал в зоне воздействия буквально испаряется в зоне резки, образуя ровный, точный срез.

Особенности:

- лазерная резка высокоточная, эффективная и надежная, позволяющая обрабатывать хрупкие и сложные заготовки;

- при обработке на заготовки не оказывается механического воздействия;

- при помощи лазерного луча можно резать простые и сложные металлоизделия;

- резка экономная и быстрая;

- обрабатывать можно заготовки с толщиной не больше 3-х сантиметров.

Преимущества лазерной резки

Резка при помощи лазерного луча отличается следующими преимуществами:

- получение высокоточной обработки деталей;

- деформация края заготовки минимальная;

- термическая зона воздействия малая;

- возможность получения сложного реза;

- высокая эффективность при работе с различными деталями, особенно при толщине до 6 миллиметров;

- окалина после резки отсутствует, полировка или другая обработка не требуются;

- получение прямолинейных, гладких сторон края.

Но лазерная резка не применяется для изделий с толщиной больше 4-х сантиметров. В большинстве случаев предел устанавливается на значении 3 сантиметра, что связано с особенностью технологии.

Особенности плазменной резки

Обработка металлоизделий при помощи плазменной резки заключается в воздействии на заготовку при помощи плазменной дуги. Во время резки генерируется сжатая дуга, нагревающая обрабатываемую область. Такая дуга образуется в плазмотроне в результате сжатия и вдувания в струю специального плазмообразующего газа.

В результате резки получается точный и быстрый раскрой, но края материала оплавлены. Это означает, что требуется дополнительная полировка кромок, хотя сама обработка достаточно высокоэффективная и позволяющая работать со сложными деталями, толщина металла которых достигает 15 сантиметров.

Преимущества плазменной резки

Преимущества резки при помощи плазменной дуги:

- возможность резки изделий с толщиной до 15 сантиметров;

- получение высокого качества реза;

- экономическая целесообразность применения метода при резке алюминиевых листов с толщиной до 12 сантиметров, чугуна с толщиной до 9 сантиметров, меди до 8 сантиметров, углеродистых и легированных сталей до 15 сантиметров;

- высокая производительность.

У метода есть и минусы:

- конусность отверстий и реза;

- термический обжиг края, что требует последующей обработки.

Окалина, которая возникает в результате обработки, легко убирается. Но это требует дополнительных затрат, что отличается метод плазменной обработки от лазерной.

Что лучше: лазерная или плазменная резка?

Наша компания предлагает услуги по металлообработке, включая лазерную и плазменную резку. Какой именно метод более эффективен и экономически выгоден? Станки для плазменной резки дешевле, но надо учитывать, насколько экономным будет обслуживание и сколько стоят расходные материалы.

Для лазерной резки используется газовая смесь на основе обычного воздуха и кислорода для обработки углеродистой стали или азотсодержащие смеси для резки алюминия, коррозионностойкой стали. Расходы на энергопотребление установки включают в себя питание для лазера, системы охлаждения, приобретение внешней и внутренней оптики, фильтров, сопел. Но расходные материалы отличаются длительными сроками эксплуатации – до нескольких лет, а энергопотребление минимальное.

Для пламенной резки также используется воздушно-кислородная смесь. К общим расходам, кроме энергопотребления установкой, относятся такие материалы, как сопла, рассекающие кольца, электроды, керамические направляющие, крышки, экраны. Качество резки можно повысить при помощи сопел другой конструкции и слаботочных электродов, но это снизит производительность. В целом, расходы выше, чем для лазерной резки, но именно плазменные станки позволяют обрабатывать заготовки с большой толщиной. Также надо учитывать, что стоимость работы станка для плазменной резки повышается при увеличении количества операций. Это происходит из-за необходимости более частой замены расходных материалов.

Какой вариант обработки лучше? Тут надо учитывать, что плазменная и лазерная резка целесообразны для применения в различных ситуациях. Лазерная резка показа для обработки изделий с толщиной до 6 миллиметров, показывая точность и эффективность.

При увеличении толщины появляется погрешность – отклонения до 0,5 градусов. Но при этом прямолинейный рез и отверстия сохраняют правильные контуры и высокое качество.

Плазменная резка показана для обработки изделий с большой толщиной и при отсутствии высоких требований к точности. Обычно такой метод применяется для резки листовых заготовок, работы с алюминием, легированными и углеродистыми сталями, чугуном.