Резка металла – одна из разновидностей обработки сортового или листового проката. Использование в работе чертежей позволяет оптимизировать общий расходы на обработку, снизить стоимость и повысить качество готовых изделий. Для резки применяется специальное оборудование, методы обработки могут быть различными, что зависит от назначения изделий, типа заготовок, требований к качеству готовой продукции.

Способы резки

Сегодня для резки металлических заготовок используются различные методы. Но особой востребована обработка на основании предоставленных чертежей, проводимая на автоматизированных станках.

К основным методам резки относятся:

- Ручная резка. Это один из наиболее низкопродуктивных методов, для обработки применяются болгарка, лобзики, ножовки, ножницы. Точность обработки не самая высокая, обычно подобный метод используется для обработки деталей, к качеству и точности которых не предъявляются высокие требования. Кроме того, этот способ подходит для криволинейного и прямолинейного реза, вырезания сложных фигур.

- Гидроабразивная резка. Такой тип обработки осуществляется при помощи водяной струи с абразивными частицами, рабочее давление – 5 тыс. атмосфер. Такой тип обработки применим по отношению к некоторым типам заготовок, при малой толщине листа. Кроме того, резка этого типа используется для медных заготовок, для промышленного изготовления деталей, при обработке по чертежам в большом объеме.

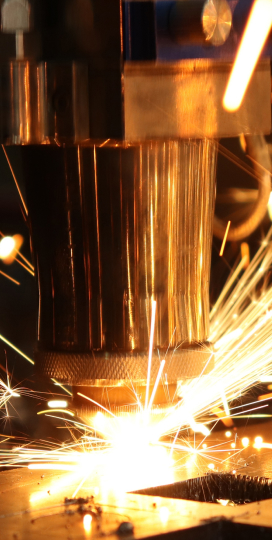

- Термическая резка. Этот метод позволяет избежать непосредственного контакта между металлической заготовкой и инструментами. Резка осуществляется при помощи раскаленной струи, которая плавит металл и позволяет получить детали с требуемыми параметрами. Термическая резка применяется чаще всего, в зависимости от особенностей обработки она разделается на плазменную, лазерную и газокислородную. Получаемые детали отличаются высоким качеством и точностью.

- Механическая резка. Такой способ обычно применим к заготовкам из стали со специальной высокой закалкой. Для работы применяются такие инструменты, как дисковые станки, ленточные пилы, гильотина и прочие. Качество реза уступает термическому методу, но подобная обработка необходима для деталей определенных типов, например, для резки труб.

Преимущества лазерной резки

Лазерная резка используется достаточно часто, она позволяет за кратчайшие сроки обработать большое количество заготовок. К преимуществам такой технологии относятся:

- универсальность, возможность обрабатывать металлы различного типа;

- практичность, отсутствие необходимости финишной обработки поверхности после резки;

- высокий уровень точности резки;

- высокая производительность, возможность обработки больших объемов за кратчайшие сроки;

- экономичность, оптимизация затрат на обработку;

- сокращение времени на резку металлических заготовок;

- простое управление оборудованием;

- при обработке на поверхности заготовок отсутствуют дефекты, поверхность реза получается ровной и точной;

- есть возможность серийного выпуска.

Технология лазерной резки востребована для промышленного изготовления деталей различного типа. По качеству и скорости подобный метод обработки находится на первом месте, он в выгодную сторону отличается от плазменной, механической и других типов резки.

Недостатков у технологии почти нет, но при обработке есть определенные ограничения на толщину заготовки. Кроме того, стоимость работ будет немного выше, чем стандартная штамповка или механическая обработка.

Особенности и преимущества плазменной резки

Такой вид обработки, как плазменная резка, используется достаточно часто при современном производстве заготовок и деталей из металла. Основным инструментом является пучок плазмы, генерируемый специальным оборудованием и четко контролируемый оператором. Принцип работы плазменной резки довольно простой – между соплом и электродом активируется электрическая дуга. Через сопло начинает проходить газ на основе кислородной или воздушной смеси, при этом давление составляет около 5-8 атмосфер. Газовый пучок под воздействием электрической дуги нагревается до температуры 30 тыс. градусов, то есть образуется плазменный пучок, при помощи которого и производится резка заготовки. Процесс управляется автоматически на основании чертежей, оператор только контролирует параметры пучка.

Этот метод резки отличается от других тем, что при обработке нет такого явления, как выгорание металла. Материал детали просто испаряется, то есть возникает необходимость защиты окружающей среды и оператора. Плазменно-воздушная резка чаще всего осуществляется при помощи полностью автоматизированных процессов. Если требуется ручная обработка, то процесс напоминает газопламенный метод, но защита специалиста при работе все равно нужна.

Автоматизированная резка проводится на специальном оборудовании с ЧПУ, оператор предварительно загружает чертежи, после чего включает программу. Сам станок – это установка портального типа, режущая головка которой двигается по оси Y, а основание – по оси Х. Такая особенность оборудования позволяет начинать резку заготовки с любой необходимой точки, при этом точность достигает 0,2 миллиметра.

Автоматизированная резка предполагает использование специальных программных комплексов, которые при механической резки не требуются. Это позволяет снизить количество отходов при обработке, то есть оптимизировать затраты при сохранении высокого качества.

Однако у плазменной резки есть не только преимущества, но и недостатки:

- при увеличенной толщине детали наблюдается образование уклона от внешнего края реза, что связано с особенностью рассеивания плазменного пучка;

- при подготовке необходимо тщательно проверить настройки оборудования, выбор режима резки, силы тока, давления и расхода воздуха, в противном случае расход электродов и сопел будет увеличен;

- вдоль линии реза образуются наплывы, их можно убрать, но наличие подобного дефекта надо сразу предусмотреть;

- при работе станка очень важна правильная подготовка газо-воздушной смеси, наличие влагоуловителей около станка.

Плазменная технология позволяет оптимизировать расходы на резку, снизить стоимость изготовления металлических деталей различного типа. При выборе оборудования в некоторых случаях целесообразно применение станков с двумя и более режущими головками, особенно при производстве сложных изделий.

Требования, предъявляемые к dxf-чертежам

Для выполнения работ по резке металлоизделий необходимы чертежи, предоставляемые в формате .dwg (AutoCAD) или .dxf. Заказчик может предоставить собственную, уже готовую документацию или заказать услуги по разработке чертежей.

При предоставлении собственной документации надо проверить, чтобы она соответствовала следующим требованиям:

- на листе должна находиться только необходимая информация, дополнительные записи и линии не допускаются;

- не допускается наличие размерной сетки, осевых линий, шапки;

- название файла должно содержать такую информацию, как наименование, номер детали, толщина, количество заготовок, материал.

Этапы резки металлов

Резка металлов требует соблюдения следующих этапов:

- Подготовка. Разрабатываются чертежи, подается заявка на выполнение работ, для чего заявитель должен заполнить заявку, указать объем и требования к характеристикам готовой продукции, предоставляет полный пакет проектно-технической документации.

- После обработки и приема заявки рассчитывается стоимость металлообработки, проводятся согласования цены и сроков выполнения работ, способ доставки готовой продукции.

- Выполняется изготовление образца, при необходимости в проектную документацию будут внесены коррективы, хотя это требуется в редких случаях. После согласования образца начинаются работы по производству деталей в предусмотренном объеме.

- После окончания производства партия проходит контроль, пакуется и отправляется заказчику.

Наша компания предлагает металлообработку различного типа при помощи современного оборудования. Мы работаем не только по чертежам заказчика, но и предоставляем услуги по разработке проектно-технической документации, необходимой для резки заготовок, изготовления металлоконструкций с требуемыми характеристиками.