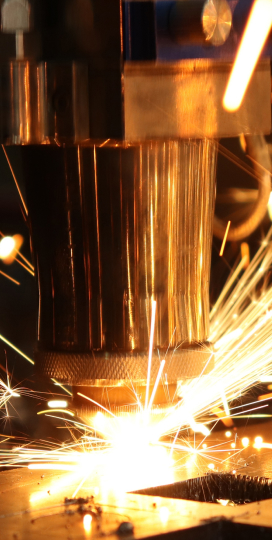

Сверление отверстий – технологическая операция, во время которой в заготовки просверливаются отверстия различного типа. Такие работы проводятся для заготовок различных типов, что требует тщательно подготовки и выбора оборудования, режима сверления. Обязательным является составляется технологической карты, где указываются все требуемые данные – тип детали, методы обработки, виды используемого оборудования и режимов, величина допуска, снятие фаски и прочее.

Технология

Технология предполагает постепенное удаление слоя металла по окружности заданного размера. Для работы используется специальный инструмент и сверла, позволяющие получить отверстия строго определенного диаметра, формы и глубины. Кроме металла, сверление используется в качестве одного из этапов обработки изделий из дерева, пластика, композитных материалов.

Для получения отверстий строго заданного типа надо учитывать такие параметры:

- скоростной режим;

- скорость вертикального или горизонтального перемещения сверла/заготовки.

Получить отверстия с заданными параметрами можно только при соблюдении всех требований технологической карты. На главное место выводятся подготовка и разметка, правильный выбор оборудования, контроль операции сверления.

Для выполнения работы можно использовать различные режимы:

- ручной с применением дрели или другого инструмента;

- механизированный автоматический с использованием металлорежущих станков или специального сверлильного оборудования.

В зависимости от материалов и выполняемых работ для сверления используются следующие типы сверл:

- универсальные спиральные, используемые чаще всего;

- пушечные;

- центровочные (используются для выполнения центровочных отверстий);

- с напайкой на режущей кромке (применяются для изделий из чугуна, керамогранита, камня, бетона);

- перьевые для работы с заготовками из дерева.

Режимы

Для повышения точности и качества во время сверления требуется соблюдение таких режимов:

- правильный выбор сверла, диаметра и типа инструмента;

- выбор глубины резания, скорости вращения;

- точность подачи заготовки или сверла;

- угол контакта во время обработки;

- температура при сверлении, необходимость подачи охлаждающей жидкости.

Иногда требуется пробное сверление. Это позволяет правильно подобрать режим, настроить оборудование на этапе подготовки. Такие действия повышают качество и сокращают время выполнения работы.

Типы отверстий, оборудование

Отверстия разделяются по таким критериям, как степень обработки, глубина и размеры, назначением.

По назначению различают отверстия для крепежа, вставки отдельных элементов детали, нарезки резьбы.

По глубине и размерам выделяют глухие, сквозные, большие и половинчатые отверстия.

Для каждого из указанных типов используется специальное оборудование и способ сверления.

Для обработки заготовок используются различные типы оборудования. На первом этапе проводится подготовка, это размещение детали на рабочей поверхности и выполнение разметки. Для этого используются специальные шаблоны, керны или кондукторы, что позволяет точно определить место сверления. На производстве и при массовой обработке деталей используются специальные шаблоны. Это позволяет проводить подготовку для большого объема однотипных изделий, сократив время на подготовку и повысив производительность.

Сверление проводится при помощи специальных инструментов, при этом важно правильно и надежно зафиксировать изделие.

Для этого используются:

- фиксатор направляющего типа;

- кондуктор (используется для направления сверла при выполнении отверстий);

- удерживающая стойка.

Сверлильные станки, используемые для работы, разделяются на специальные, универсальные, узкоспециализированные.

Они классифицируются по следующим критериям:

- конструкция рабочего стола;

- уровень автоматизации;

- степень точности работы;

- количество шпинделей;

- дополнительные функции.

Кроме сверлильных, используются токарные станки. При выполнении работ на таких станках сверло крепится в шпинделе на передней бабке, заготовка фиксируется на задней. Токарные станки, в отличие от сверлильных, позволяют проводить полный комплекс работы. Это не только сверление, но и подготовка, другие типы обработки изделия.

Полезные рекомендации

Опытные мастера рекомендуют перед выполнением обработки соблюсти такие действия:

- выполнить подготовительные работы;

- составить план обработки, настроить оборудование;

- определить режим обработки с учетом особенностей и материалов изделия, типа сверл;

- определить, какие стандарты и нормы будут использоваться во время работы;

- подобрать вариант фиксации инструмента или изделия.

После подготовки следует проверить надежность фиксации, соблюдение условий по безопасности.

Также следует составить технологичную карту, обратив внимание на следующее:

- сверло к поверхности подводится только после полного набора установленного скоростного режима;

- сверло после обработки извлекается в процессе вращения, но на минимальных оборотах;

- за процессом резки необходимо следить, контролировать положение и режим работы сверла;

- для сквозных отверстий надо дополнительно установить метку или фиксатор, чтобы контролировать глубину резки;

- при использовании станков с ЧПУ надо контролировать последовательность операций.

При выполнении технологических операций важное место занимает соблюдение техники безопасности.

Поэтому надо соблюдать такие правила:

- проверка надежности фиксации изделия;

- создание условий для быстрого отведения стружки;

- соблюдение температурного режима;

- использование средств защиты и спецодежды;

- длинные волосы следует заправить за головной убор, убрать все свисающие детали одежды.

Обработка изделий из металла, дерева и других материалов проводится в условиях оборудованного цеха. Для этого используются различные режимы и оборудование, выбор которых обусловлен особенностями и сложностью заготовки, объемом производства.